Règle n°1 d’une bonne gestion de matériel : le marquage

La bonne gestion du matériel est une préoccupation récurrente des entreprises mais la question devient vraiment cruciale dès lors que les problèmes se posent : le matériel ne revient pas, le matériel est maltraité et doit être remplacé trop fréquemment, trop de casse, trop de temps passé à chercher le matériel qui a besoin de maintenance, certificats de contrôles périodiques égarés…

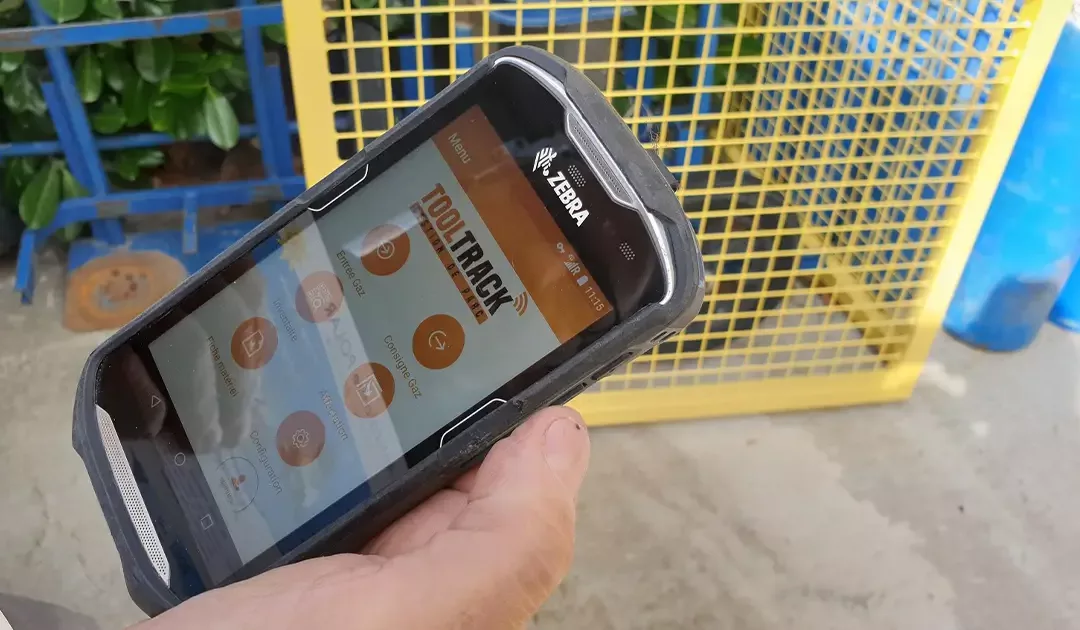

TOOLTRACK est une solution numérique très efficace qui permet tout de suite d’être beaucoup mieux organisé, de gérer son matériel en quelques clics pour éviter tous ces désagréments, et en étant plus rentable.

Mais, dans la gestion de matériel, il y a aussi des règles et des bonnes pratiques à mettre en œuvre si l’on veut obtenir les meilleurs résultats.

Nous vous partageons ici la règle n°1 d’une bonne gestion de matériel, celle par laquelle il faut commencer.

Règle n°1 d’une bonne gestion de matériel : le marquage.

La 1ère grande question qui doit se poser est celle du bon marquage pour identifier et répertorier chaque matériel à suivre.

Bien marquer son matériel nécessite de se poser les bonnes questions pour faire les bons choix :

- de quel matériel s’agit-il ?

- en quel matériau est le support ?

- quel est son usage ?

- dans quelles conditions particulières est-il utilisé ?

- quelles sont les données attendues sur le matériel ?

- quelles sont les objectifs du traçage ?

Nos conseils pour un marquage adapté et efficace de votre matériel

– Pour le petit matériel, le matériel électroportatif, les équipements de sécurité, EPI : le marquage et le suivi se font généralement au moyen de tags QR-Code ou RFID.

Avantages : on peut gérer les affectations individuelles, les stocks, la maintenance et suivre les mouvements.

– Pour les petits engins, type remorques, bennes, groupe électrogène, malaxeur… : le marquage se fait plutôt à l’aide de trackers sur pile ou beacon Bluetooth.

Avantages : pas de connexion internet. Pas de batterie. Faible consommation.

– Pour les gros engins de chantiers type tractopelle, chargeur, grue, pelleteuse ou les véhicules : le marquage se fait par télématique embarquée et géolocalisation.

Avantage : les informations sur la position et les déplacements remontent en temps réel.

Pour chaque type de matériel il existe une solution de marquage mais il est important de se poser les bonnes questions en amont pour faire les bons choix car l’impact économique n’est pas le même et des investissements surdimensionnés peuvent être évités avec de bons conseils.